La visibilità è uno dei fattori fondamentali, forse il più importante, quando si manovra un carrello elevatore.

Quando viene a mancare, anche solo in minima parte, il rischio di incidenti è molto alto. Lo dimostrano gli infortuni, spesso anche mortali, che avvengono nei magazzini e che sono ormai su tutti i quotidiani.

Tra gli ultimi casi registrati, un incidente all’interno di una fabbrica della provincia di Bologna: un carrellista, movimentando il carico, ha investito una donna addetta alle pulizie. La vittima è finita all’ospedale.

In questo caso la dipendente è rimasta ferita e non ci sono state gravi conseguenze. Fortunatamente gli incidenti mortali rappresentano una percentuale relativamente bassa sul numero totale degli infortuni (circa lo 0,2%). Non bisogna però abbassare la guardia: se si parla di incidenti con carrelli elevatori, la probabilità di causare gravi danni sale.

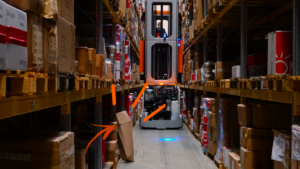

Colpa della scarsa visibilità? Questo lo diranno le indagini. Certo è che, dati alla mano, la maggior parte degli incidenti che coinvolgono carrelli elevatori, circa l’80%, è causata da una mancanza di visuale in particolari situazioni, come la movimentazione di carichi pesanti e la manovra di retromarcia.

Proprio per far fronte a questa problematica, negli ultimi anni sono state molte le soluzioni introdotte sul mercato: alcune hanno ridotto il rischio solo in minima parte, altre si sono dimostrate molto più funzionali. La sola formazione non è più sufficiente.

La difficoltà per le aziende, allo stato attuale, sta soprattutto nell’orientarsi alla scelta dei sistemi di prevenzione, in un mercato in cui le tipologie di dispositivi e di soluzioni sono numerose. Alcuni di questi sono stati progettati e realizzati di recente, altri sono ormai consolidati sul mercato.

Esistono i sistemi attivi, che agiscono direttamente sul carrello elevatore. In questo caso, quando il mezzo si trova in corrispondenza di un ostacolo o di un pedone, viene lanciato un alert luminoso o acustico all’operatore e il carrello rallenta o si ferma automaticamente.

Tra questi, segnaliamo due dispositivi prodotti da SIS-Safety:

- Safe&Stop: un sistema di assistenza attiva alla manovra che opera quando il veicolo procede in retromarcia. Il dispositivo rileva gli ostacoli presenti nell’ambiente, ne segnala la presenza al conducente tramite allarmi visivi e sonori e rallenta automaticamente il mezzo fino a fermarlo prima della collisione.

- Safe&Stop+: un sistema anticollisione in grado di monitorare un’area più ampia rispetto a Safe&Stop. Il dispositivo interviene avvisando il manovratore e, in caso di possibile impatto, rallenta e blocca automaticamente il mezzo.

Esistono, poi, alcune soluzioni meno “invadenti”, i cosiddetti sistemi passivi. In questo caso, in prossimità di ostacoli, un segnale acustico e luminoso avvisa l’operatore, permettendogli di rallentare o di bloccare il mezzo evitando, così, incidenti.

Un perfetto esempio di sistema passivo sono Safe&Alert e Safe&Alert+, prodotti sempre da SIS-Safety. Si tratta di una soluzione presente sul mercato già dal 2009 e, dunque, ampiamente consolidata. “Attualmente, sono stati installati più di 5.000 sistemi di collisione prodotti da SIS-Safety in più di 50 Paesi – Spiega Nicola B. R&D Engineer -. Si tratta di un sistema che viene in aiuto ai carrellisti, soprattutto quando il rischio distrazione, con alle spalle magari molte ore di lavoro, è molto alto”.

Come abbiamo accennato, sono principalmente due le tipologie di sistemi passivi alla manovra prodotti:

- Safe&Alert: monitora l’area interessata dalla marcia del veicolo e segnala immediatamente all’operatore il rischio di collisione con oggetti, persone o elementi strutturali, prevenendo il rischio di incidenti.

- Safe&Alert+: progettato per l’applicazione su veicoli industriali di media dimensione o che necessitano di un campo di rilevamento ostacoli più ampio. In caso di possibile collisione o presenza di oggetti/individui durante la manovra di retromarcia, il conducente viene tempestivamente avvisato con allarmi sonori e visivi crescenti.

Per sapere di più sui sistemi anticollisione per carrelli elevatori di SIS-Safety scrivi una mail a info-sis@cypag.com oppure chiamaci al +39 0342 60 50 11.

Leggendo i fatti, è molto probabile che una delle cause della morte dell’uomo sia stato lo scarso spazio a disposizione all’interno del centro ricambi. Inoltre, le aree di manovra del carrello non devono mai essere improvvisate, il carrello deve transitare all’interno di una “pista” di movimento, entro la quale può spostarsi all’interno dell’area. Allo stesso modo, i pedoni che transitano nella zona del carrello, devono essere informati dell’eventuale passaggio del veicolo.

Vanno evitati movimenti veloci e improvvisi, i pedoni potrebbero camminare o sostare su uno dei lati ciechi (dietro il veicolo). A nessuno dovrebbe essere permesso di stare in piedi o camminare in prossimità del carrello o sotto o sopra le forche, sia che siano vuote o cariche di materiale.

Quando è il carico ad uccidere

Prima di procedere con la sollevazione del materiale, è necessario avere bene a mente qual è la sua capacità massima di sollevamento delle forche, trascurare questa informazione può causare ribaltamenti. Non è raro infatti leggere di tragedie come quella avvenuta nel bolognese, dove un uomo è morto sul colpo dopo che il carrello elevatore che stava guidando si è ribaltato, facendogli cadere addosso il carico, costituito a quanto pare dal componente di un macchinario che l’operaio stava spostando. L’incidente questa volta è avvenuto in uno degli stabilimenti di un’azienda specializzata in progettazione di stampi e lavorazioni meccaniche di precisione.

Non sappiamo se, al momento della tragedia, l’uomo stesse guidando il muletto o se fosse sceso dal mezzo, forse per sistemare il pesante carico che si era spostato. Banale ma non scontato, la dichiarazione sempre dell’OSHA che ribadisce la necessità di “non sovraccaricare le forche più di quanto consentito”.

Sappiamo infatti che molti degli incidenti si verificano a causa delle cadute accidentali dei carichi che cadono addosso alle persone circostanti, questo non sempre è dovuto ad un carico con peso oltre il consentito, ma anche all’errato posizionamento dei carichi all’estremità alle forche, invece che vicino all’abitacolo, dove garantisce un bilanciamento più stabile. Il carico deve reggersi bene e se necessario fissato prima di spostare il veicolo, mentre le forche devono essere posizionate il più in basso possibile per avere una maggiore stabilità e protezione. Non bisognerà mai viaggiare con forche sollevate e/o inclinate in avanti.

Aspetto spesso sottovalutato, è quello di trasportare materiale o pallet non in stato ottimale, evitare quindi qualsiasi tipo di trasporto in decomposizione, deformati o danneggiati che potrebbero rompersi o sgretolarsi. Se il carico ostruisce la visuale è consigliato avvalersi di un operatore aiutante che possa guidare da terra il veicolo tra eventuali ostacoli, ove non è possibile impiegare due figure, un sistema di anticollisione sarà fondamentale per evitare gli impatti.

Gli strumenti salvavita: i sistemi anti collisione

La tragedia di Spigno Saturnia, così come quella del bolognese e le altre decine avvenute solo quest’anno, non devono far abbassare la guardia agli imprenditori e i responsabili della sicurezza nelle aziende. Per proteggere i dipendenti e la flotta, è bene accertarsi che i dipendenti siano adeguatamente istruiti e che la zona di lavoro sia correttamente segnalata e priva di ostacoli che possano essere causa di incidenti. A supporto delle regole qui sopra, è importante mettere in guardia i conducenti dai potenziali pericoli in tempo reale, tramite avvisi sonori e visivi.

I sistemi anticollisione di SIS Safety, aiutano a garantire la massima sicurezza perché possono essere applicati in tutti i settori industriali con movimentazione merci, dal Pharma alla Logistica. Nel caso di un avvicinamento con un pedone, il sistema, montato sul carrello elevatore in piena autonomia o con l’assistenza da remoto del nostro personale tecnico, avvisa immediatamente il conducente mediante un sensore ad ultrasuoni con segnalazioni luminose ed acustiche di intensità crescente mano a mano che ci si avvicina agli ostacoli. SIS, che è presente da anni sul mercato dei sistemi anticollisione per mezzi industriali, mette a disposizione le sue conoscenze tecniche e le soluzioni brevettate negli anni a disposizione di chiunque abbia la necessità di proteggere persone, l’azienda e i materiali/prodotti.

Scopri come andremo a diminuire il tuo profilo di rischio chiamando il numero +39 0342 60 50 11 oppure scrivendo il tuo messaggio a info-sis@cypag.com