Nel mondo della logistica, dell’industria e non solo, sempre più dominato dall’intelligenza artificiale e dall’automatismo, non potevano mancare all’appello i carrelli elevatori che oggi scopriamo 10 volte più intelligenti rispetto anche solo a un anno fa e in grado di gestire e ottimizzare i flussi di processo nel magazzino.

A spingere in questa direzione ci ha pensato anche il governo che nel 2021 ha incrementato gli incentivi fiscali messi a disposizione dal Ministero dello Sviluppo Economico che grazie al “Piano Industria 4.0”, ha stabilito dei crediti d’imposta dal 50% al 95% per le aziende che investono per beni strumentali nuovi rispondenti ai criteri previsti dalla relativa normativa.

L’intento è quello di rendere le imprese sempre più digitalizzate e tecnologiche nel mondo dei carrelli elevatori e nell’automazione del magazzino, così da trasformarle più competitive nel mercato mondiale.

La nascita dell’industria 4.0

Negli ultimi 200 anni, la produzione di beni ha vissuto quattro grandi rivoluzioni.

Industria 1.0

Con la Prima Rivoluzione Industriale del 1.800 furono sviluppate macchine alimentate ad acqua e vapore. Durante questo periodo, le aziende a conduzione familiare si sono trasformate in organizzazioni più grandi e hanno iniziato ad assumere manodopera.

Industria 2.0

Con l’ingresso della tecnologia avanzata e l’elettricità, siamo entrati nella nuova era dell’industria 2.0. Durante questo periodo, le macchine venivano progettate con una propria fonte di alimentazione e sono stati introdotti i principi just-in-time e lean production nell’industria manifatturiera.

Industria 3.0

La Terza Rivoluzione Industriale, o Industria 3.0, è nata con i progressi tecnologici nei dispositivi elettronici, nelle macchine sofisticate, nei sistemi software e nell’hardware elettronico. Nasce in questo periodo, il concetto di gestione il cosidetto Supply chain management.

Industria 4.0

La quarta rivoluzione industriale, è caratterizzata dall’automazione della produzione, integrata da Intelligence Artificial (IA), il cloud computing, smart sensor, e data analytics e dall’Internet of Things (IoT) che rende macchine, dispositivi e esseri umani in grado di comunicare in maniera interconnessa, generando quantità incredibili di dati (big data) che possono essere analizzati in ottica di efficientamento di costi e processi.

Tuttavia, uno studio di benchmarking del 2020 di SmarterChains ha rilevato che il 90% delle aziende dei paesi più evoluti, sta ancora cercando di capire come sfruttare le tecnologie dell’industria 4.0.

Ma il dato più significativo è che il 10% delle aziende che oggi stanno sfruttando queste potenzialità, stanno superando tutte le altre con un margine significativo.

Nell’era del 4.0, è previsto anche un cambio repentino del mondo del lavoro. Sarà sempre più cruciale trovare figure in grado improvvisare, pensare in modo logico, comunicare e conoscere il mondo digitale.

In questo contesto, il ruolo del carrello elevatore si sta evolvendo diventando parte di una rete più ampia di dispositivi e persone che lavorano insieme e generano un forte impatto sui profitti di una azienda.

Infatti, a causa della sua mobilità e dell’interazione quotidiana con molti sistemi e dispositivi diversi, il carrello elevatore può essere una preziosa fonte di dati per una azienda.

Con la raccolta di dati registrata e trasmessa dal carrello, l’algoritmo è in grado di promuovere nuovi flussi di processo nel magazzino, efficientandolo al massimo.

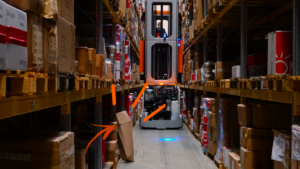

Nello speifico, i carrelli intelligenti sono già in grado di:

- segnalare quando sono necessari interventi di manutenzione

- controllare la velocità

- monitorare lo slittamento delle ruote e migliora la trazione su pavimenti scivolosi grazie a una tecnologia antiscivolo

- ottimizzare la velocità delle forche

- immagazzinare dati e trasmetterli in tempo reale

- ultimo ma non utlimo di importanza: prevenire rischi di collisione

Un carrello in grado di trasmettere queste informazioni, trasforma un magazzino tradizionale in un magazzino evoluto, efficiente, tecnologico e molto più sicuro.

Ad esempio, se integrata in un software, la forca del carrello elevatore può essere sollevata o abbassata molto più tatticamente, il computer è infatti in grado di dirigere un carrello elevatore verso una posizione di prelievo e una volta sul posto, il muletto sa se il pallet da prelevare viene stoccato a un’altezza di un metro, due metro.

Il fatto:

Il 9 settembre 2020 intorno alle 8:20 si è verificato un incidente mortale in un capannone industriale in una regione della Polonia nota per la lavorazione del vetro.

L’incidente è avvenuto in un’area dove transitano carrelli elevatori, un’operaio durante un ispezione di materiale, ha iniziato a camminare all’indietro (azione assolutamente vietata in una zona dove transitano muletti), il tutto è avvenuto in prossimità di un muletto che trasportava lastre di vetro, che a seguito dell’impatto con l’uomo, ha perso tutto il materiale che frantumandosi è schizzato sopra l’uomo ferendolo gravemente.

L’area di lavoro copre diverse migliaia di metri quadri gestita da una flotta di circa 15 carrelli, a seguito dell’impatto hanno iniziato a formarsi colonne inzialmente di 2 o 3 muletti in più direzioni, intorno al luogo dell’infortunio, bloccando di fatto qualsiasi operazione.

In un tempo presumibilmente di 4 minuti, vengono avvertiti i responsabili e le persone preposte alla sicurezza in azienda che si precipitano sul luogo dell’incidente.

Nel frattempo, dopo essere sceso, il conducente del muletto, che si è schiantato contro l’ uomo è a sua volta collassato e svenuto per lo spavento.

Il caporeparto ha subito iniziato a chiamare un’ambulanza al 112 con un cellulare aziendale, dando istruzioni agli altri dipendenti presenti di:

• portare il kit di pronto soccorso,

• informare il portiere dell’arrivo dei soccorsi. Dire al portiere di guidare i sanitari sul luogo dell’infortunio sul lavoro

La storia che abbiamo appena raccontato, narra una casistica abbastanza frequente, fortunatamente non ci sono stati epiloghi drammatici ma la dinamica avrebbe potuto rivelarsi decisamente peggiore.

I carrelli in questione non avevano alcun tipo di sistema di sicurezza che vrebbero in primis salvato l’uomo e messo in comunicazione tutti gli attori così da non bloccare la produzione (costata all’azienda migliaia di euro).

Se invece l’azienda avesse avuto un sistema di sensoristica anticollisione, cosa sarebbe successo?

Protagonista nell’ottimizzazione dei processi è il 4.0 applicato alla sicurezza. Il caso dell’incidente mortale in Polonia

| CASISTICA | GESTIONE INDUSTRIA 4.0 |

| <<Transito di un uomo in un area riservata esclusivamente ai carrelli elevatori..>> | Rilevazione immediata attraverso sensoristica di un pedone in un area proibita. Segnalazione immediata alcentro di controllo |

| <<..Impatto con l’uomo e rovescio del carico>> | Il sistema di anticollisione tramite segnali visivi e acustici, avrebbe avvisato il guidatore e frenato automaticamente le ruote impedendo l’impatto. |

| <<..formarsi colonne inzialmente di 2 o 3 muletti in più direzioni, intorno al luogo dell’infortunio, bloccando di fatto qualsiasi operazione.>> | In caso di ingorghi, con una gestione della flotta 4.0, il software sarebbe stato in grado di segnalare imediatamente al guidatore un percorso alternativo e gestito il traffico, così da non creare ingorghi e consentire il proseguo delle operazioni. |

| <<..In un tempo presumibilmente di 4 minuti, vengono avvertiti i responsabili>> | L’eventuale impatto sarebbe stato segnalato in tempo reale e i soccorsi sarebbero arrivati nel minor tempo possibile |

| <<..Il caporeparto ha subito iniziato a chiamare un’ambulanza al 112 con un cellulare aziendale>> | Un sistema intelligente prevede un settaggio che con un semplice tasto può inviare una chiamata al 112, riducendo notevolmente i tempi di intervento che possono risultare fatali in caso di gravi infortuni. |

Esistono, poi, alcune soluzioni meno “invadenti”, i cosiddetti sistemi passivi. In questo caso, in prossimità di ostacoli, un segnale acustico e luminoso avvisa l’operatore, permettendogli di rallentare o di bloccare il mezzo evitando, così, incidenti.

Un perfetto esempio di sistema passivo sono Safe&Alert e Safe&Alert+, prodotti sempre da SIS-Safety. Si tratta di una soluzione presente sul mercato già dal 2009 e, dunque, ampiamente consolidata. “Attualmente, sono stati installati più di 5.000 sistemi di collisione prodotti da SIS-Safety in più di 50 Paesi – Spiega Nicola B. R&D Engineer -. Si tratta di un sistema che viene in aiuto ai carrellisti, soprattutto quando il rischio distrazione, con alle spalle magari molte ore di lavoro, è molto alto”.

Come abbiamo accennato, sono principalmente due le tipologie di sistemi passivi alla manovra prodotti:

Safe&Alert: monitora l’area interessata dalla marcia del veicolo e segnala immediatamente all’operatore il rischio di collisione con oggetti, persone o elementi strutturali, prevenendo il rischio di incidenti.

Safe&Alert+: progettato per l’applicazione su veicoli industriali di media dimensione o che necessitano di un campo di rilevamento ostacoli più ampio. In caso di possibile collisione o presenza di oggetti/individui durante la manovra di retromarcia, il conducente viene tempestivamente avvisato con allarmi sonori e visivi crescenti.

Se non vuoi restare indietro scopri di più sui sistemi anticollisione per carrelli elevatori di SIS-Safety scrivendo una mail a info-sis@cypag.com oppure chiamaci al +39 0342 60 50 11.